本帖最后由 shlcy 于 2013-7-5 14:35 编辑

球墨铸铁金相缺陷分析

球墨铸铁金相缺陷分析 杨周斌 (陕西汽车集团有限责任公司铸造厂,蔡家坡722408)

摘 要:通过对球化不良、石墨漂浮和夹渣三种常见缺陷的宏、微观特征的观察,分析了形成缺陷的原因,提出的防止缺陷产生的措施,能有效地控制和减少废品的产生,提高了铸件合格率。 关键词:球化不良;石墨漂浮;夹渣;铸造缺陷;宏观特征;微观特征

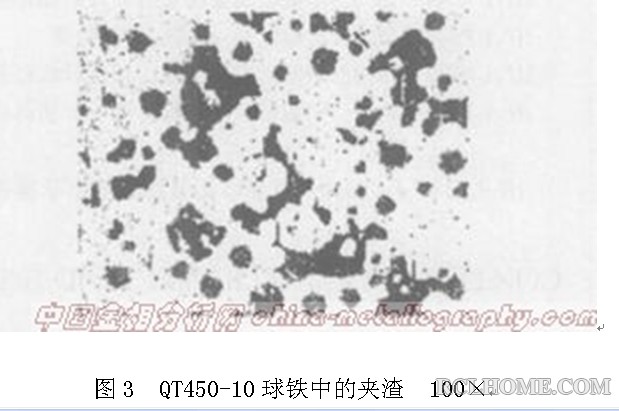

1 问题的提出 在球铁生产中,往往因处理工艺及原材料等原因,会使铸件产生各种缺陷,从而影响铸件的内在质量,降低铸件的力学性能。笔者就多年来在球铁金相分析中所观察到的球化不良、石墨漂浮和夹渣三种缺陷作一分析,提出防止缺陷产生的办法,以减少废品,提高铸件合格率。 2 球化不良 (1)宏观特征 球化不良表现在铸件断面上出现芝麻点的黑斑,愈接近铸件中心,黑色斑点愈密集,随着球化不良的严重程度增加,黑点的直径也随之增大,数量也在增加。 (2)微观特征 金相观察为集中分布的厚片状石墨,极少量的球状石墨,且球状石墨特别圆,见图1。在厚片状石墨周围出现铁素体组织,这种组织使球铁的力学性能急剧下降。 file:///C:/DOCUME~1/ADMINI~1/LOCALS~1/Temp/msohtml1/01/clip_image001.jpg 图1 QT450-10球铁球化不良的显微组织 100× (3)原因分析 形成球化不良的主要原因是球化反应时中间合金数量不够所造成①合金加入量少;②球化剂数量合适,但铁水中含硫量高;③铁水被氧化致使镁量烧损而造成球化剂含量不足等原因。 (4)生产中防止球化不良应采取的措施 ①球化剂要有足够的加入量;②在球化处理时,应尽量防止镁的烧损,提高球化剂吸收率;③严格控制原铁水含硫量,应选用低硫生铁;④铁水温度应控制在工艺要求范围内,铁水温度过高会产生球化剂烧损过多,温度过低合金易“结死”,均会产生球化不良。 3 石墨漂浮 (1)宏观特征 石墨漂浮常出现于铸件上表面、试块边缘及冒口底部,在断口上表面出现一层界限明显且平整的黑斑。 (2)微观特征 其石墨聚集,呈开花状和枝荔状,有的完全爆裂,见图2。这种组织严重削弱了球铁的力学性能,使材料的强韧性指标明显下降。 file:///C:/DOCUME~1/ADMINI~1/LOCALS~1/Temp/msohtml1/01/clip_image002.jpg 图2 QT450-10球铁中石墨漂浮区的开花状石墨 100× (3)原因分析 产生石墨漂浮的主要原因为碳硅当量过高(碳当量>4.55%)。当碳硅当量超过共晶成分,因浇铸温度高,铁水在凝固前就析出石墨,若液态停留一段时间,此时石墨长大并聚集,由于石墨的密度远比铁水轻,聚集石墨易上浮,有时夹杂物也被带到铸件的上表面,从而在铸件上表面产生石墨漂浮;在同等条件下(碳当量相同),铸件愈大,浇铸温度愈高,冷却速度越慢,则铁水在铸型内保持高温液态时间长,石墨有足够的上浮时间,因而石墨漂浮愈严重。 (4)防止石墨漂浮应采取的措施 ①严格控制碳硅当量,碳不应超过4%,硅不应超过3%,厚大铸件的碳硅量应更低;②提高冷却速度,在壁厚处放置冷铁等;③加入少量强烈阻止石墨化的元素,如加入钼可防止石墨漂浮;④严格控制稀土元素残留量。 4 夹渣 (1)宏观特征 夹渣分布于铸件上表面及铸件的死角处,夹渣在断面上呈断续的暗黑色区域或斑点,无金属光泽。 (2)微观特征 有硫化物(MgS,FeS)及氧化物(MgO,SiO2,FeO,Al2O3),在夹渣区除有球状石墨外,还有类片状石墨,见图3。夹渣的出现大大的降低了球铁的力学性能,特别是伸长率及冲击韧性下降更明显。 file:///C:/DOCUME~1/ADMINI~1/LOCALS~1/Temp/msohtml1/01/clip_image003.jpg

图3 QT450-10球铁中的夹渣 100× (3)原因分析 铁水中硫含量和残余镁量过高,加之浇铸温度过低,形成了夹渣缺陷。 (4)防止产生夹渣的措施 可采用降低铁水中硫含量(硫含量应控制在0.03%~0.04%)及残留镁量≤0.05%;控制足够的稀土量、提高浇铸温度(≥1300℃),使熔渣易于上浮,减少夹渣;球化处理后须多次扒渣,以免非金属夹渣物留在铁水中造成夹渣。此外,在浇铸时,减少铁液在空气中停留的时间,以免铁液流在浇铸时产生氧化而生成二次渣的机会。 5 结论 对上述生产中出现的球化不良、石墨漂浮和夹渣三种球铁金相缺陷,通过采取相应地措施,控制各种缺陷的产生,减少废品,提高了铸件的内在质量。

|  |Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896

|Archiver|手机版|小黑屋|热处理之家

( 湘ICP备16021836号-4 ),中华人民共和国工业和信息化部备案号:湘ICP备16021836号-1,

湘ICP备16021836号-3,

湘ICP备16021836号-4,

公安部备案号:43010302000896